Brandt Europe, con sede en Carmona (Sevilla), se ha consolidado como un referente en la fabricación y distribución de fertilizantes y abonos agrícolas. De eso no hay duda, sólo hay que preguntar a los miles de trabajadores del campo que conocen sus productos. Su crecimiento en los últimos años ha sido notable, tras adquirir a la antigua TRAGUSA, de amplia tradición, apostando por una constante modernización de sus instalaciones y un incremento en la capacidad de producción. Desde la recepción de materias primas hasta la distribución del producto final, el proceso de fabricación en la planta carmonense es un engranaje preciso donde intervienen diversas áreas especializadas.

El corazón de la producción

El proceso de fabricación comienza con la llegada de materias primas, tanto líquidas como sólidas. Estas se descargan en una zona específica diseñada recientemente para garantizar la eficiencia y seguridad en el bombeo hacia los tanques de almacenamiento. "Hemos invertido en un sistema que evita la mezcla accidental de materiales, asegurando la pureza de cada compuesto", explica Antonio Domínguez, director de producción de Brandt Europe.

En los últimos años, la normativa de la Unión Europea ha impuesto restricciones en el uso de ciertos productos químicos. "Desde que llegué a Brandt, cuando la regulación ya era estricta, cada vez se han limitado más los plaguicidas. Hemos tenido que adaptarnos reforzando la línea de fertilizantes", comenta Domínguez. El compromiso con la sostenibilidad también ha llevado a la fábrica a mejorar la gestión de residuos y reducir su impacto medioambiental. "Estamos invirtiendo en soluciones que minimicen la generación de desechos, optimizando los recursos en cada etapa del proceso", señala.

Crecimiento y modernización de la fábrica

El crecimiento de Brandt Europe ha sido evidente en los últimos seis años, con un incremento del personal en la fábrica de aproximadamente un 40%. Actualmente, el equipo de producción cuenta con entre 45 y 50 trabajadores. "Antes había más rotación de empleados con contratos temporales, pero ahora hemos logrado una plantilla más estable", afirma Domínguez. La inversión en nuevas líneas de envasado también ha sido clave en esta expansión. "Tenemos tres líneas principales para formatos de diez, cuatro y un litro, además de una envasadora de lámina continua que permite producir desde treinta gramos hasta cinco kilos", detalla Domínguez. Se han incorporado además robots de encajado para mejorar la eficiencia del proceso.

El producto final, una vez envasado y etiquetado, es almacenado en amplias naves antes de su distribución. La fábrica opera casi a diario, con una capacidad de producción de aproximadamente 45.000 litros al día en tres turnos de trabajo. "Nuestro mercado es global: exportamos a Medio Oriente, China y varios países europeos", explica Domínguez.

Para garantizar una cadena de suministro eficiente, Brandt Europe colabora con empresas locales en el mantenimiento y suministro de materiales auxiliares. "Trabajamos con proveedores nacionales y, siempre que es posible, apostamos por empresas de cercanía para servicios técnicos y repuestos", añade.

Con la reciente implementación de nuevas tecnologías y la ampliación de su capacidad productiva, Brandt Europe sigue en proceso de crecimiento. "Seguimos invirtiendo en líneas de formulación con tanques de mayor capacidad. Estamos instalando equipos con volúmenes de hasta 8.000 litros, lo que nos permitirá mejorar la eficiencia y satisfacer la creciente demanda", apunta Domínguez. La evolución de la planta en Carmona, con una creciente línea de productos ecológicos, con presencia creciente en el mercado, refleja la apuesta de la compañía por la innovación y la expansión en el sector agrícola global, consolidándose como un actor clave en la producción de fertilizantes.

La importancia del I+D+I

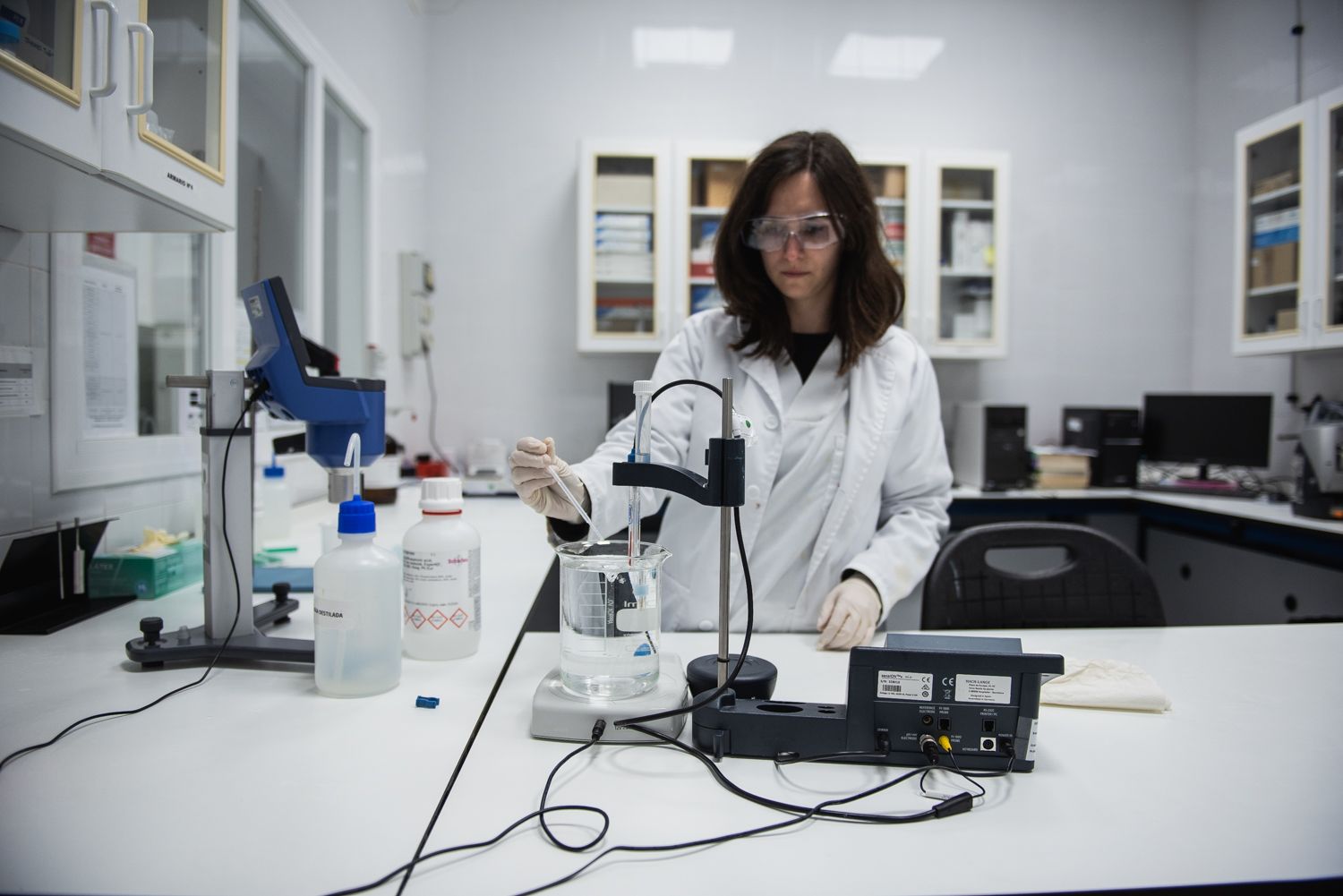

María Reyes Pérez Ortega, responsable de Calidad, Medio Ambiente y directora del laboratorio de Brandt Europe en Carmona explica que desde el laboratorio se lleva a cabo un control exhaustivo de todo el proceso de fabricación, desde la recepción de la materia prima hasta la salida del producto final. “Por la mañana, en la zona de recepción, solemos dar entrada a todo el producto que se ha fabricado el día anterior”, señala. Dado que la producción se organiza en tres turnos, el laboratorio recibe y analiza una muestra representativa de cada lote para garantizar la calidad del producto formulado.

Brandt Europe tiene implantado un Sistema Integrado de Gestión de Calidad, Medio Ambiente y Seguridad y están certificados según la Norma ISO 9001: “Sistemas de Gestión de la Calidad. Requisitos” e ISO 14001: “Sistemas de Gestión Ambiental”; trabajando para ello bajo un sistema de mejora continua, revisando permanente los procesos de realización del producto. Haciendo posible el aumento de la calidad y el control medio ambiental y satisfacción del cliente. También, cuentan con dos certificados específicos para la producción de fertilizantes ecológicos, la Norma UNE 315500 “Insumos utilizables en la producción vegetal ecológica. Productos para la gestión de plagas y enfermedades” y la Norma UNE 142500 “Insumos utilizables en la producción vegetal ecológica. Fertilizantes, enmiendas y sustratos de cultivo”. La fábrica dispone de un área exclusiva para estos productos, ya que deben estar completamente separados del resto de materias primas y productos terminados.

A su vez, el laboratorio está certificado por ENAC bajo el Sistema de Aplicación de los Principios de Buenas Prácticas de Laboratorio o como comúnmente se conoce por sus siglas, BPL. Las BPL se aplican a los estudios no clínicos de seguridad sanitaria y medioambiental de cualquier sustancia química para obtener datos sobre las propiedades y peligrosidad para las personas, animales y medio ambiente.

En el día a día, el equipo del laboratorio recibe y registra muestras de los productos fabricados en la jornada anterior. “A medida que cambia el turno de fábrica, los encargados traen las muestras y nosotros nos encargamos de analizarlas”, explica Pérez Ortega. En la sala de preparación, se determina el principio activo de cada producto y se analizan sus componentes esenciales, como el sodio, calcio, magnesio, potasio y el nitrógeno. También se realizan medidas físicas como el pH, viscosidad y densidad, fundamentales para verificar la estabilidad del fertilizante.

Sostenibilidad y futuro

El laboratorio de Brandt Europe también desempeña un papel clave en I+D, especialmente en la adaptación de fórmulas a la normativa europea. “Las fórmulas originales nos llegan desde Estados Unidos, pero aquí debemos ajustarlas a las materias primas disponibles y a las regulaciones específicas de cada mercado, ya sea Tailandia, China o Sudáfrica”, indica la responsable. Para garantizar la estabilidad de los productos, las fórmulas se someten a ensayos de frío, calor y temperatura ambiente, asegurando su eficacia durante dos años.

En sus casi veinte años en la empresa, Pérez Ortega ha sido testigo de una transformación radical en la fábrica. “Antes éramos una empresa de pesticidas y ahora nos dedicamos exclusivamente a fertilizantes. La evolución ha sido impresionante”, comenta. La tendencia actual se orienta hacia los fertilizantes ecológicos, aunque su implementación total aún está en fase de desarrollo. “En la Unión Europea, cada vez se exige más certificación ecológica y los proveedores de materias primas están adaptándose a esta demanda para ofrecernos ingredientes compatibles”, añade.

El laboratorio también trabaja en estudios de compatibilidad de productos, fundamentales para optimizar su aplicación en el campo. “Nuestros clientes buscan soluciones que permitan mezclar varios productos en una sola aplicación, reduciendo costes y mejorando la eficiencia”, explica. Este enfoque, que parte del propio agricultor, permite ahorrar recursos como agua, tiempo y mano de obra, algo clave en la gestión agrícola moderna.

Y, si algo caracteriza a Brandt Europe, es que opera con una política de cero vertidos. “Todos nuestros residuos se gestionan externamente, no podemos verter nada al entorno”, subraya Pérez Ortega. La compañía cuenta con la Autorización Ambiental Integrada, que impone estrictos controles sobre emisiones atmosféricas, partículas, aguas y ruido. Además, la empresa ha iniciado un proyecto para transformar residuos líquidos en agua reutilizable, con el objetivo de reducir aún más su impacto ambiental.

Por último, la responsable destaca que sin el visto bueno del laboratorio, ningún producto sale de la fábrica. “Nuestra labor es fundamental para garantizar la calidad y seguridad de cada lote”, concluye.